خمکاری– انواع خمکاری – قابلیت خمکاری

در این مقاله به بررسی انواع خمکاری و قابلیت خمکاری در متریال های فلزی پرداخته و پاسخی به سوال خمکاری چیست پاسخ خواهیم داد .

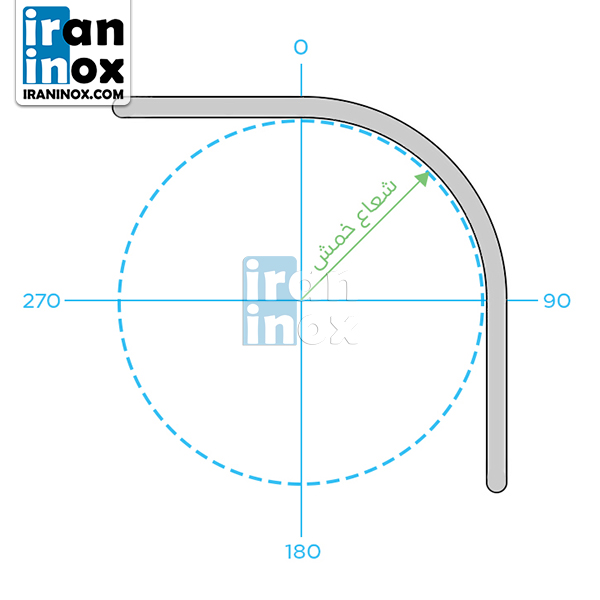

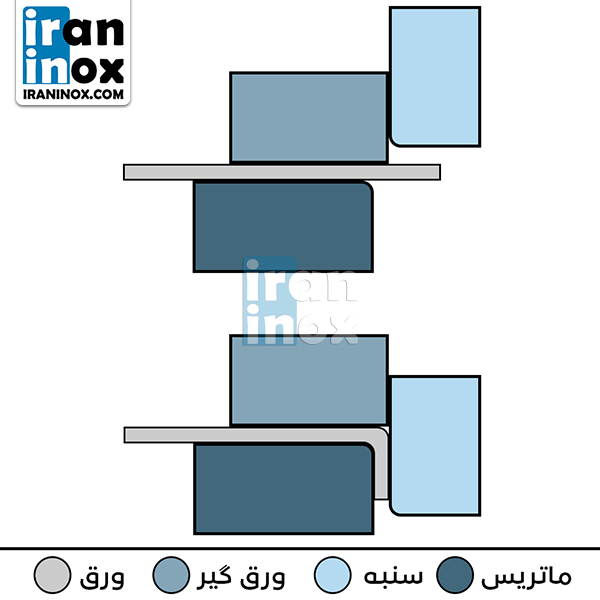

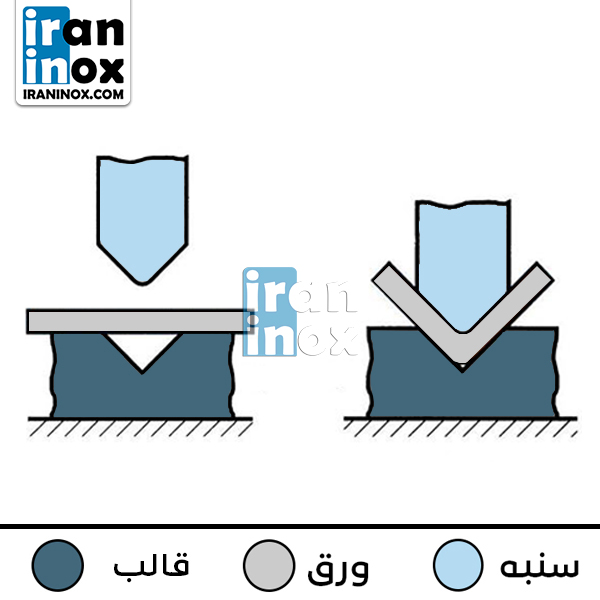

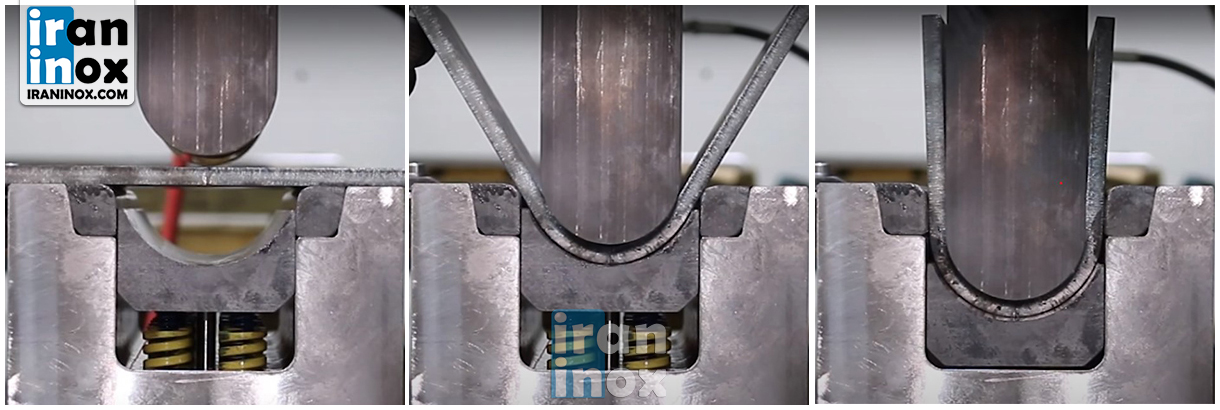

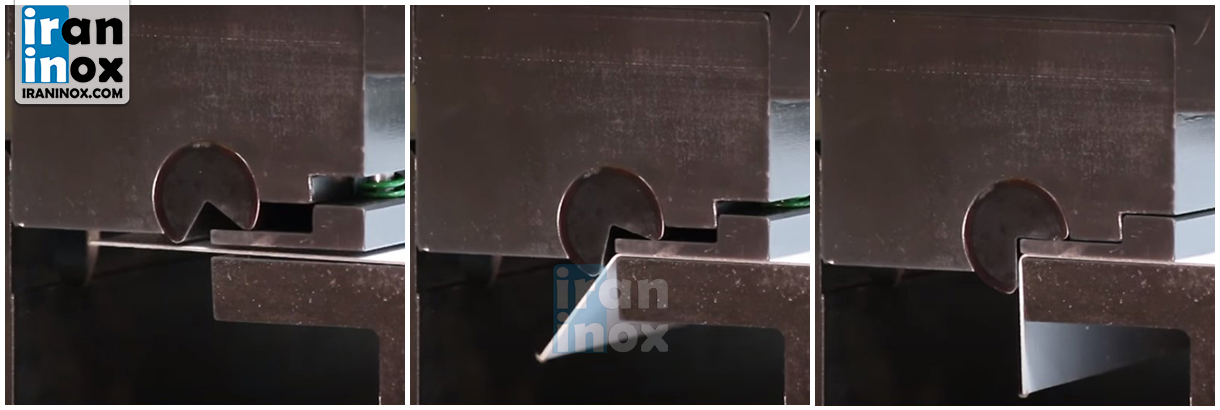

خمکاری ورق های فلزی یکی از پرکاربرد ترین عملیات در پروسه تولید مصنوعات در کاربری های مختلف محسوب می گردد . فرآیند خمکاری یک عملیات مکانیکی بدون تغییر در ماهیت و خواص شیمیایی متریال به شمار می آید ، که در آن به واسطه وارد نمودن فشار و نیرو ؛ خم و زاویه یا منحنی و شعاع در شیت های ورق فلزی ایجاد می گردد .